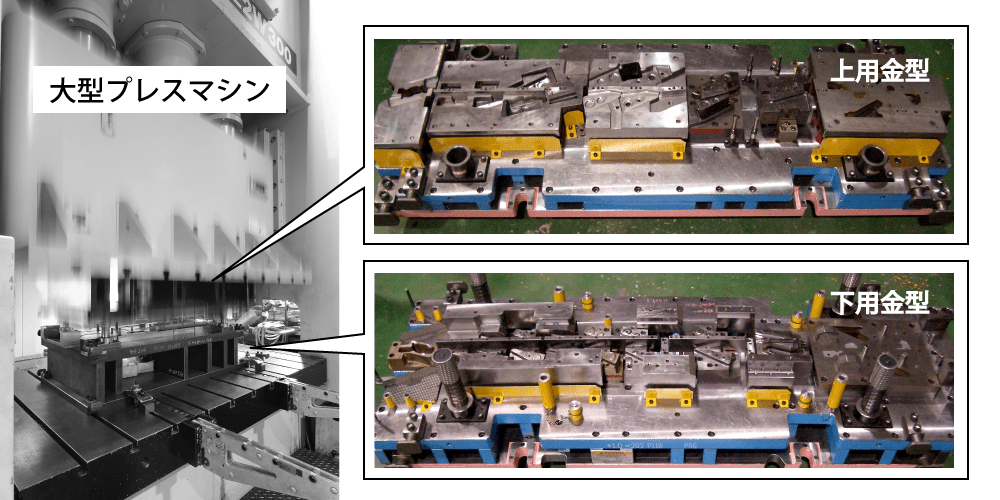

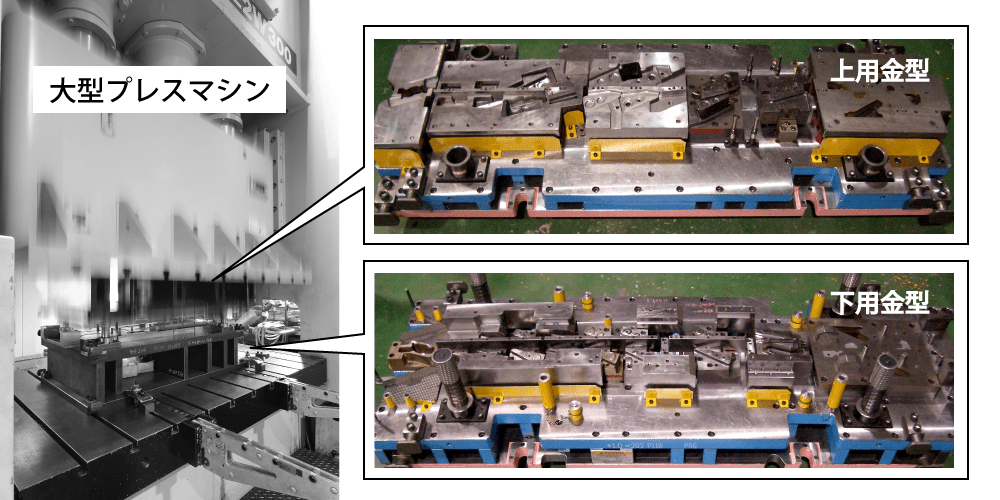

金型(かながた)とは

プレスマシン用金型(以下、金型)は、自動車部品などの金属部品を量産するうえで欠かすことのできない、重要な役割を果たしています。

プレスマシンは必ず、上下一式の金型とセットで使用されます。

上下両面からプレス(press=圧縮)して、素材である板金を「曲げ」「絞り」「抜き(穴あけ)」加工して製造するため、金型は<上用・下用のワンセット>で設計・製作されます。

では、金型ができるまでの作業工程を説明します。

1. 顧客との打ち合わせ

最初のステップとして、自動車メーカーなどの顧客企業様と打ち合わせを行います。

将来販売される新型車を構成する部品データを元に、よりスムーズに量産ができるための金型製作を検討します。長年培ってきた、新生工業のノウハウを駆使してお客様のご要望に応えていきます。

2. 設計/3Dモデリング/解析

金型の製作方針が決まれば、いよいよ設計を行います。自動車部品と金型の品質を決める重要なセクションです。さまざまなCAD(設計支援コンピュータ)を駆使します。

2次元CADで設計図を完成させ、そのあとは3次元CADで2次元設計を元に3次元化の立体モデルを作成します。

自動車メーカーの要望に確実にお応えするために、設計チームが一丸となって取り組みます。成形シミュレーションシステムを活用した、緻密な解析の上で精度の高い設計製作を行います。

3. CAM(加工用データ製作)

設計データが完成すると、次は加工用データの作成です。

2D設計から3D化された立体設計図を元に加工データを作成します。

これは、工場内にある加工機を自動で動かすための専用プログラムです。加工シミュレーションによる動作確認を行いながら、より早くより精度の高いプログラミングを作成します。

4. 部品製作(機械加工)

加工用データ(これをNCプログラムと呼びます)が完成すると、そのCAMデータはネットワークで接続されている工場内にあるマシニングセンタなどの加工機に届けられます。

それぞれのNC加工機がNCプログラムに従い24時間自動で加工を行います。

金型を構成する一つ一つの金属部品が作られます。

5. 組立て/仕上げ

機械加工により作られ多数の部品は、金型として正確に組み上げていきます。

手作業による工程ですが、当然高い精度が求められます。

私たちが取り扱う自動車部品は高い精度が要求されます。

熟練スタッフによる高い技術力で、信頼される新生ブランドの金型を作り出し、その金型は高い精度の自動車部品を生み出しています。

6. 試し打ち/品質確認

完成した金型は、実際にプレス機にセットして試し打ち(トライアルと言います)を行います。数ミリの厚さの薄い鉄板が、金型によってさまざまに形を変えて自動車製品が完成します。新生工業では、400トンのトライプレスをはじめ、充実した設備でトライアルを行い、確実なモノづくりを行っています。

7. 出荷/据付

品質合格した金型は、お客様の元に届けられ量産を開始します。

この量産がスムーズに行われるために、当社技術スタッフは、国内のお客様先に出向き最終調整を行います。また、現地へは出向きませんがアメリカ、ヨーロッパ、アジアなどの海外への出荷も行っています。

8. そして量産へ

いよいよ新車販売開始への量産のスタートです。私たちの仕事は、この量産(新型車発売)までを自動車メーカー等のお取引先企業と連携して進めていきます。世の中に新型車が出る前の重要なプロセスを担っているものと自負しています。